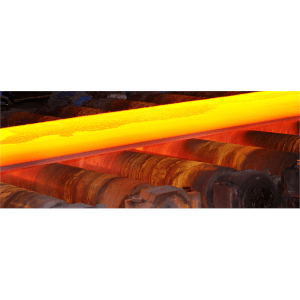

A magas hőmérsékletű fém alkatrészek méretszabályozása az acél- és kohászati iparban elengedhetetlen a minőségi termékek előállításához.

Erre a célra speciális eszközöket, mint pl lézeres háromszögelési érzékelők, lézeres távolságmérők és egyéb optikai mérési elven működő műszerek.

I lézeres háromszögelési érzékelők pontos méréseket biztosít két pont közötti távolság infravörös vagy látható fényforrással történő mérésével.

Ezek az eszközök képesek a darab alakjának vagy méretének egészen apró szabálytalanságainak észlelésére is. A lézeres távolságmérők gyors, pontos eszközök a munkadarab felületén lévő két pont közötti távolság mérésére. Lézernyalábokat használnak a távolságok pontos mérésére emberi beavatkozás nélkül.

Felhasznált termékek

LDM42 sorozatú LASER távolságmérők

- LASER távolságmérők 30 méteres távolságméréshez természetes felületeken vagy 100 méterre reflektorral

- Tápegység 24 Vdc

- RS232 - RS422 interfészek - Profinet, Profibus és Ethernet / IP

- Látható LASER-kibocsátó (piros), 2. biztonsági osztályú

- Pontosság +/- 1 mm-ig

- Kiegészítők széles választéka magas hőmérsékleten vagy magas szennyeződésű környezetben

LDS10A sorozatú lézeres távolságmérők

- Távolságérzékelés reflektor nélkül különböző felületeken

- Biztonságos működés nyilvános helyeken is a LED világításnak köszönhetően (lézer nélkül)

- Kiemelkedő ár-teljesítmény arány

- Egy csatlakozókábel a tápfeszültséghez, soros adatinterfészhez, kapcsoláshoz és analóg kimenethez

- Személyre szabott paraméterezés PC-n keresztül

- Programozható analóg és digitális interfészek

- Robusztus és kompakt ház, könnyen felszerelhető

- IP 67 védelmi szabvány

Technikai meglátások

A pozíciómérés elengedhetetlen a minőségi fémalkatrészek acél- és kohászati alkalmazásokhoz történő előállításához is. A pozícióletapogatás eredményeként kapott koordináták előre meghatározott értékekkel való összehasonlításával lehetőség nyílik a darabok helyzeti hibáinak kimutatására milliméteres töredékes pontossággal.

A vastagságmérés a fém alkatrészek méretszabályozásánál is fontos tényező. Egy darab vastagsága érzékelőkkel mérhető a lézeres háromszögelés vagy lézermikrométer amely érintés nélkül 0,001 mm-es pontossági szintig képes mérni. Ez gyors és pontos mérést tesz lehetővé anélkül, hogy a vizsgálat során megsérülne a darab. Ezenkívül a legtöbb modern eszközt használják számítógépes algoritmusok az átlagos és pontos vastagság kiszámításához egyetlen szkennelésből.

Ezenkívül egyes helyzetmérő rendszerek számítógépes látástechnológiát használnak az összetett formák geometriai jellemzőinek, például a munkadarab felületén lévő lyukak vagy hornyok automatikus észlelésére, érintés nélkül.

La egyenességmérés azt is biztosítani kell, hogy a fém alkatrészek megfeleljenek a minőségi előírásoknak, mielőtt gyártási folyamatokban vagy más alkalmazásokban használnák őket. Az egyenességmérés magában foglalja a egy referenciavonal közötti különbség mérése és a felület tényleges profilja a vizsgálandó darab hosszának különböző intervallumai mentén. Manapság számos olyan fejlett műszer áll rendelkezésre, amelyek segítségével akár 0,01 mm-es pontosságú méréseket is végezhet akár 10 m hosszú vonalakon, felhasználói beavatkozás nélkül a teljes folyamat során.

A szélességmérés egy másik fontos tényező a méretellenőrzés során, mivel széles körben alkalmazható különböző iparágakban, például az acélgyártásban és más iparágakban, ahol a pontosság a legfontosabb. Míg a hagyományos módszerek a szélesség mérésére kézi mérőeszközök vagy mérőeszközök használatát foglalják magukban, a modern technológiák lehetővé teszik az automatizált méréseket, amelyek minimális beállítási időt igényelnek, és lényegesen pontosabb eredményeket biztosítanak, mint a hagyományos módszerek. Például sok lézeres háromszögelési érzékelő többpontos szkennerrel rendelkezik, amely rendkívüli pontossággal képes gyorsan mérni a szélességet több ponton nagy területeken, még magas hőmérsékleten is.

A RODER komplett megoldásokat kínál kifejezetten a méretellenőrzési igényekhez, amikor magas hőmérsékletű fém alkatrészekkel foglalkozik acél- és kohászati alkalmazásokban.

A RODER olyan innovatív műszereket szállít, mint például a DIGILEN sorozat, amelyek érintésmentes szkennelési lehetőségeket kínálnak, és precíz eredményeket produkálnak még szélsőséges hőmérsékleten is, akár 500 fokig.

A RODER olyan fejlett berendezéseket kínál, mint például a Vision System sorozat, automatizált vizuális felismerő algoritmusokkal, amelyek lehetővé teszik, hogy nagy területeken végezzen gyors ellenőrzéseket kevés munkaerővel.

A fent említett speciális eszközök kombinációja elősegíti a méretellenőrzési folyamatok egyszerűsítését, miközben javítja az általános pontosságot és hatékonyságot. Mindenekelőtt az egyes műszerek egyedi jellemzői segítenek jelentősen csökkenteni a teljes vizsgálati időt, miközben megbízható eredményeket biztosítanak minden típusú anyagon, függetlenül az alkalmazott hőkezeléstől.

Ezenkívül számos modern rendszer intuitív grafikus felhasználói felülettel (GUI) rendelkezik, amelyek lehetővé teszik a felhasználók számára a tesztek egyszerű beállítását és a teszt során kapott adatok távoli megfigyelését.

A folyamatok hatékonyságának javítása mellett ezek a fejlett technológiák automatizálási képességeik révén az emberi hibaarányok csökkentését is segítették. Például a nagy teljesítményű ipari számítógépek ma már a teljes méretellenőrzési folyamatokat irányítják, biztosítva az összes teszt megbízhatóságát.

Ezenkívül a legújabb modellekbe beépített kifinomult algoritmusok lehetővé teszik, hogy ezek a gépek gyorsan azonosítsák az összes tesztelt alkatrész anomáliáit, így csökkentve a gyártási folyamatok során felmerülő esetleges késéseket. Végül, a nagyobb hálózati rendszerekbe való integráció képességei tovább javítják az adatkezelési képességeket, segítve a vállalatokat a kritikus termelési mutatók pontosabb nyomon követésében.

Ezenkívül a szoftverfejlesztés legújabb eredményei lehetővé tették a gyártók számára, hogy egyedi programokat hozzanak létre, amelyeket kifejezetten az ügyfelek egyedi igényeihez terveztek, így biztosítva, hogy minden próba minden alkalommal optimális eredményt hozzon. A dedikált szimulációs szoftvercsomagok különösen lehetővé teszik a kezelők számára, hogy előre megtervezzék a tesztelési stratégiákat, segítve őket a legjobb cselekvési módok meghatározásában, még jóval a tényleges tesztek kibontakozása előtt. Ezenkívül a speciális elemző eszközök lehetővé teszik a felhasználók számára, hogy azonnal összehasonlítsák a korábbi teszteket a jelenlegiekkel a natív irányítópultok segítségével, amelyek lehetővé teszik a kezelők számára, hogy jobb eredményeket érjenek el.